3D玻璃在5G时代成为标配,陶瓷目前还差的很远;在OLED产能不足的时候,曲面后盖今年已经爆发,而3D玻璃成本高,直通率低,部分机型为了降低成本,但同样为了吸引眼球,采用了3D曲面后盖,只是把材质变成了塑料;由于塑料纹理技术的发展,目前已经可以做到以假乱真,用户很难分清楚塑料、玻璃、金属;

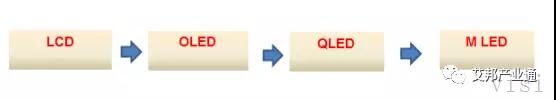

在OLED时代,且看手机电池后盖的解决方案,显示面板的更替,给行业带来了许多的产业机会,OLED于显示面板的新一轮迭代,无线充电的普及,手机等电子产品的结构发生了变化

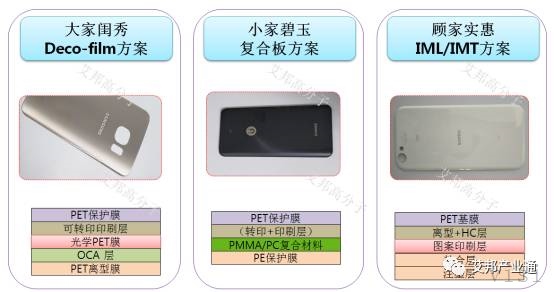

5G时代,手机后盖目前几种非金属方案,就曲面来说,有如下:

1:玻璃材质,3D玻璃或者2.5D玻璃,装饰工艺有Deco-film方案,也有喷涂方案;

2:塑料方案,有复合板材方案,IML/IMT方案;

3:陶瓷方案,有unibody背盖中框一体陶瓷,也有只是陶瓷背盖;不过受到产能和良率的影响,目前是最贵的方案。

最近比较火爆的是复合板材方案,它能够同样实现3D玻璃+Deco-film方案的效果,同时良率高,设备投资小,成本低,同时具有塑料的抗摔性,也是目前对3D玻璃后盖最有实力的跟风者,或者是说,3D玻璃风大雨点小,而复合板材才是真的有利润; 这种材料为PMMA和PC两种片材复合在一起,兼合以上两种片材优点,其表面硬度可达亚克力加硬后的表面硬度,又具有PC片材的韧性,能耐受更大强度的冲击。

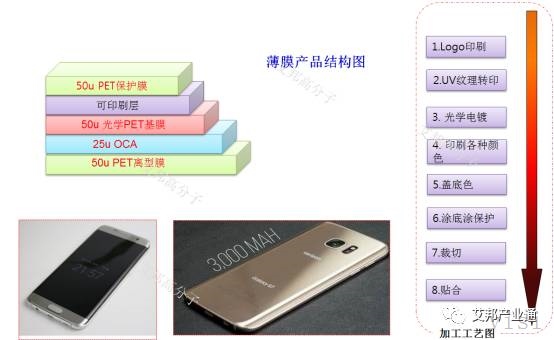

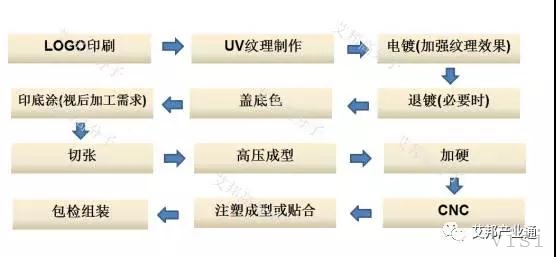

3D玻璃后盖Deco-film方案工艺流程

PMMA/PC复合板材,既满足刚性与装饰的要求,同时又可符合无线充电无屏蔽的需要,PMMA提供较高的硬度和耐候性,PC抗冲性能和成型性能好,两种材料共挤后大大拓展了电池盖板的新应用;其实早在两年前,华为就推出了塑料后盖,只是那时候的纹理技术远远不如现在的水平。

复合板材能作3D成型+纹理装饰效果;价格较玻璃更低廉。厚度有0.5 /0.65/ 0.8mm等,成品硬度能达到4H/1000G,耐磨性#0000钢丝绒1KG负重,1500次来回,可以满足手机后盖的测

试要求。

3D玻璃与复合板材工艺对比

| | 3D玻璃 | 复合板材 |

| 材质 | 康宁等玻璃 | PC/PMMA共挤板材 |

| 曲面成型方式 | 热弯成型 | 高压空气成型 |

| 关键设备 | 热弯机、抛光机、贴合机 | 高压空气成型机 |

| 工艺复杂程度 | 高,流程很长 | 中,流程短 |

| 设备投资 | 大 | 小 |

| 盖板价格 | 100左右 | 30左右 |

| 强度 | 强度稍好 | 整机强度差,跌落容易开裂 |

| 纹理效果 | 二者区别不大 | 区别不大 |

| 表面硬度 | 较好,9H | 差,需要加硬,达6H |

| 机型定位 | 3000元以上 | 2000以下元机型 |